Taglio laser

La classificazione del taglio laser in acciaio inossidabile include principalmente tre tipi: taglio della gassificazione, taglio dello scioglimento e taglio dell'ossidazione. Poiché il taglio laser è ad alta precisione, ad alta efficienza, può eliminare squisiti motivi e loghi, consente di risparmiare tempo e sforzi, è risparmiando energia e rispettoso dell'ambiente e può soddisfare varie esigenze di design, è ampiamente utilizzato nella decorazione architettonica, decorazioni per la casa , decorazione ingegneristica e altri campi. Al momento, il taglio del laser in acciaio inossidabile comune sul mercato è il taglio dell'azoto e il taglio dell'aria.

1. Tagliamento dell'azoto: il taglio dell'azoto è una sorta di taglio di scioglimento. Quando l'azoto viene usato come gas ausiliario per il taglio, l'azoto formerà un'atmosfera protettiva attorno al metallo fuso per impedire che il materiale venga ossidato ed evitare la formazione di film di ossido, ottenendo così un taglio non ossidabile, fornendo di solito una qualità di taglio più elevata e migliore finitura superficiale, ma il costo è relativamente alto. È principalmente adatto per applicazioni con requisiti di alta qualità, come l'industria della decorazione, parti aerospaziali, ecc.;

2. Tagliamento dell'aria: il taglio dell'aria utilizza principalmente l'energia laser per sciogliere il metallo, spazzare via il materiale fuso attraverso il gas ad alta pressione e formare ossido di metallo sulla superficie tagliata. Rispetto al taglio dell'azoto, la sezione trasversale del taglio dell'aria apparirà giallo-nero a causa dell'ossidazione, la qualità del taglio e la finitura superficiale sono relativamente scarse e ci sono più bara. Tuttavia, il costo è inferiore e la velocità di taglio è la più veloce. È adatto per tagliare, aprire fori, patching, smussatura e altri processi di taglio di vari macchinari, strutture metalliche e piastre sottili. È ampiamente utilizzato in automobili, locomotive, recipienti a pressione, macchinari chimici, industria nucleare, macchinari generali, macchinari ingegneristici, strutture in acciaio e altri settori.

1. Tagliamento dell'azoto: il taglio dell'azoto è una sorta di taglio di scioglimento. Quando l'azoto viene usato come gas ausiliario per il taglio, l'azoto formerà un'atmosfera protettiva attorno al metallo fuso per impedire che il materiale venga ossidato ed evitare la formazione di film di ossido, ottenendo così un taglio non ossidabile, fornendo di solito una qualità di taglio più elevata e migliore finitura superficiale, ma il costo è relativamente alto. È principalmente adatto per applicazioni con requisiti di alta qualità, come l'industria della decorazione, parti aerospaziali, ecc.;

2. Tagliamento dell'aria: il taglio dell'aria utilizza principalmente l'energia laser per sciogliere il metallo, spazzare via il materiale fuso attraverso il gas ad alta pressione e formare ossido di metallo sulla superficie tagliata. Rispetto al taglio dell'azoto, la sezione trasversale del taglio dell'aria apparirà giallo-nero a causa dell'ossidazione, la qualità del taglio e la finitura superficiale sono relativamente scarse e ci sono più bara. Tuttavia, il costo è inferiore e la velocità di taglio è la più veloce. È adatto per tagliare, aprire fori, patching, smussatura e altri processi di taglio di vari macchinari, strutture metalliche e piastre sottili. È ampiamente utilizzato in automobili, locomotive, recipienti a pressione, macchinari chimici, industria nucleare, macchinari generali, macchinari ingegneristici, strutture in acciaio e altri settori.

Trattamento dell'olio di superficie

Il processo di macinazione dell'olio di superficie in acciaio inossidabile comporta principalmente l'aggiunta di una certa quantità di emulsione metallica alla superficie della piastra/bobina in acciaio inossidabile per il disegno del filo. Questo metodo di trattamento rende la superficie in acciaio inossidabile apparire delicata, lucida e lucida e ha un buon effetto anti-russo. Nel processo di disegno del filo di macinazione dell'olio, applicando un olio essenziale speciale sulla superficie dell'acciaio inossidabile e usando l'effetto dell'attrito ad alta velocità, le parti microscopiche irregolari della superficie vengono appiattite e vengono disegnate trame sottili per prepararsi per la finale Trattamento specchio. Questo trattamento non solo migliora l'aspetto e la consistenza dell'acciaio inossidabile, ma migliora anche la sua resistenza alla corrosione, rendendolo più resistente e bello.

La classificazione del disegno del filo di macinazione dell'olio in acciaio inossidabile include principalmente linee rette, linee casuali, ondulazioni e fili.

1. Caratteristiche principali:

(1) Aspetto squisito: la consistenza della superficie della piastra in acciaio inossidabile dopo il disegno del filo di macinazione dell'olio è più delicata e uniforme di quella del disegno di filo ordinario, dando alle persone un senso di eleganza e lusso. Allo stesso tempo, la sua consistenza è ricca e diversificata, il che può soddisfare le esigenze di diversi clienti.

(2) Buona resistenza all'usura: la durezza superficiale della piastra in acciaio inossidabile dopo il disegno del filo di macinazione dell'olio è maggiore e la resistenza all'usura è ulteriormente migliorata.

(3) Resistenza alla corrosione migliorata: dopo l'elaborazione degli spazzole olio, la resistenza alla corrosione superficiale è migliorata e può mantenere la sua bellezza e durata in vari ambienti corrosivi.

(4) Convenienza della manutenzione: la superficie della piastra in acciaio inossidabile dopo l'elaborazione degli spazzole olio è liscia, non facile da colorare con polvere e sporco ed è più conveniente da pulire. E a causa della sua maggiore durezza superficiale, è meno probabile che venga graffiato.

2. Ambito dell'applicazione:

(1) campo decorativo: è principalmente utilizzato per la decorazione di hotel di fascia alta, edifici per uffici, ville e altri luoghi.

(2) Campo di costruzione: è ampiamente utilizzato nelle facciate, nei pannelli delle pareti, ai soffitti, alla decorazione dell'ascensore, alla pavimentazione del pavimento e ad altri aspetti degli edifici di fascia alta, manifestati principalmente nel doppio ruolo della bellezza e della praticità.

(3) Campo di macchinari: è anche ampiamente utilizzato nella confezione di superficie e nell'abbellimento dell'aspetto dei macchinari e delle attrezzature di produzione, che possono garantire la bellezza a lungo termine dell'aspetto dell'attrezzatura e prolungare la durata di servizio.

La classificazione del disegno del filo di macinazione dell'olio in acciaio inossidabile include principalmente linee rette, linee casuali, ondulazioni e fili.

1. Caratteristiche principali:

(1) Aspetto squisito: la consistenza della superficie della piastra in acciaio inossidabile dopo il disegno del filo di macinazione dell'olio è più delicata e uniforme di quella del disegno di filo ordinario, dando alle persone un senso di eleganza e lusso. Allo stesso tempo, la sua consistenza è ricca e diversificata, il che può soddisfare le esigenze di diversi clienti.

(2) Buona resistenza all'usura: la durezza superficiale della piastra in acciaio inossidabile dopo il disegno del filo di macinazione dell'olio è maggiore e la resistenza all'usura è ulteriormente migliorata.

(3) Resistenza alla corrosione migliorata: dopo l'elaborazione degli spazzole olio, la resistenza alla corrosione superficiale è migliorata e può mantenere la sua bellezza e durata in vari ambienti corrosivi.

(4) Convenienza della manutenzione: la superficie della piastra in acciaio inossidabile dopo l'elaborazione degli spazzole olio è liscia, non facile da colorare con polvere e sporco ed è più conveniente da pulire. E a causa della sua maggiore durezza superficiale, è meno probabile che venga graffiato.

2. Ambito dell'applicazione:

(1) campo decorativo: è principalmente utilizzato per la decorazione di hotel di fascia alta, edifici per uffici, ville e altri luoghi.

(2) Campo di costruzione: è ampiamente utilizzato nelle facciate, nei pannelli delle pareti, ai soffitti, alla decorazione dell'ascensore, alla pavimentazione del pavimento e ad altri aspetti degli edifici di fascia alta, manifestati principalmente nel doppio ruolo della bellezza e della praticità.

(3) Campo di macchinari: è anche ampiamente utilizzato nella confezione di superficie e nell'abbellimento dell'aspetto dei macchinari e delle attrezzature di produzione, che possono garantire la bellezza a lungo termine dell'aspetto dell'attrezzatura e prolungare la durata di servizio.

Trattamento dello specchio superficiale

La lavorazione dello specchio in acciaio inossidabile utilizza principalmente il liquido abrasivo per lucidare la superficie della piastra in acciaio inossidabile attraverso l'equipaggiamento di lucidatura per rendere la superficie della piastra chiara come uno specchio. Il processo di elaborazione dello specchio può essere diviso in due metodi: macinatura generale e macinazione fine. L'effetto è principalmente diverso nella luminosità della superficie dello specchio. La macinazione fine è più luminosa e più lucida. La superficie è generalmente divisa in specchi ordinari e specchi 8k. Di solito, piastre sottili, piastre medie, piastre spesse, piastre extra-spesso, piatti a caldo e piastre a freddo possono essere elaborati a specchio e anche i rivestimenti a colori possono essere realizzati in base alle esigenze dei clienti, che è più bella e decorativa.

1. Caratteristiche principali:

(1) Bello e resistente: il pannello specchio in acciaio inossidabile è realizzato in materiale in acciaio inossidabile di alta qualità, che ha le caratteristiche della resistenza alla corrosione, della resistenza all'usura e della resistenza all'inquinamento. La superficie è finemente lucidata per presentare un effetto specchio liscio e luminoso, dando alle persone una sensazione nobile e alla moda. Allo stesso tempo, la durata dell'acciaio inossidabile fa sì che il pannello a specchio abbia una lunga durata e non è facilmente graffiata e danneggiata.

(2) Facile da pulire: la superficie del pannello dello specchio in acciaio inossidabile è liscia e non facile da colorare con sporcizia. È molto comodo da pulire. Basta asciugare con un detergente delicato.

(3) Protezione ambientale e salute: i materiali in acciaio inossidabile sono non tossici e innocui, non rilascerà sostanze dannose e soddisferanno gli standard di protezione ambientale. Allo stesso tempo, le sue proprietà antibatteriche rendono anche i pannelli di specchi in acciaio inossidabile ampiamente utilizzati in medicina, trasformazione alimentare e altri campi.

2. Ambito dell'applicazione: i pannelli specchi in acciaio inossidabile vengono spesso utilizzati per pareti interne ed esterne, soffitti, corrimano per scale e altre decorazioni, dando allo spazio una sensazione moderna e di fascia alta. Decorazione a casa, può essere utilizzato per ripiani in cucina, pareti del bagno, mobili, ecc. Per migliorare la qualità generale e l'estetica della casa. Inoltre, i pannelli a specchio in acciaio inossidabile sono anche ampiamente utilizzati nella decorazione di centri commerciali, hotel, sale espositive e altri luoghi, creando un'atmosfera alla moda e di fascia alta.

1. Caratteristiche principali:

(1) Bello e resistente: il pannello specchio in acciaio inossidabile è realizzato in materiale in acciaio inossidabile di alta qualità, che ha le caratteristiche della resistenza alla corrosione, della resistenza all'usura e della resistenza all'inquinamento. La superficie è finemente lucidata per presentare un effetto specchio liscio e luminoso, dando alle persone una sensazione nobile e alla moda. Allo stesso tempo, la durata dell'acciaio inossidabile fa sì che il pannello a specchio abbia una lunga durata e non è facilmente graffiata e danneggiata.

(2) Facile da pulire: la superficie del pannello dello specchio in acciaio inossidabile è liscia e non facile da colorare con sporcizia. È molto comodo da pulire. Basta asciugare con un detergente delicato.

(3) Protezione ambientale e salute: i materiali in acciaio inossidabile sono non tossici e innocui, non rilascerà sostanze dannose e soddisferanno gli standard di protezione ambientale. Allo stesso tempo, le sue proprietà antibatteriche rendono anche i pannelli di specchi in acciaio inossidabile ampiamente utilizzati in medicina, trasformazione alimentare e altri campi.

2. Ambito dell'applicazione: i pannelli specchi in acciaio inossidabile vengono spesso utilizzati per pareti interne ed esterne, soffitti, corrimano per scale e altre decorazioni, dando allo spazio una sensazione moderna e di fascia alta. Decorazione a casa, può essere utilizzato per ripiani in cucina, pareti del bagno, mobili, ecc. Per migliorare la qualità generale e l'estetica della casa. Inoltre, i pannelli a specchio in acciaio inossidabile sono anche ampiamente utilizzati nella decorazione di centri commerciali, hotel, sale espositive e altri luoghi, creando un'atmosfera alla moda e di fascia alta.

Saldatura in lamiera

La saldatura è un processo di produzione e una tecnologia che unisce i metalli per riscaldamento, alta temperatura o alta pressione. In base a diversi standard di classificazione, la saldatura ha diversi moduli di classificazione. Ad esempio, secondo il principio di processo, la saldatura può essere approssimativamente divisa in tre categorie: saldatura di fusione, saldatura a pressione e brasatura. Le tecnologie di saldatura di base più comunemente utilizzate nell'industria della lamiera sono la saldatura ad arco manuale, la saldatura ad arco argon, la saldatura a gas protetta da gas, la saldatura laser e la saldatura a punti.

1. Saldatura ad arco manuale: comunemente noto come saldatura elettrica, è il processo di saldatura più elementare. Utilizza l'asta di saldatura azionaria manualmente e il pezzo da saldare come due elettrodi e utilizza il calore dell'arco tra l'asta di saldatura e la saldatura per fondere il metallo per la saldatura. I vantaggi della saldatura elettrica sono semplici apparecchiature, basso costo e forte adattabilità senza gas ausiliario. Gli svantaggi sono elevata intensità di manodopera, bassa efficienza e alcune aste di saldatura sono soggette all'idrogeno ricchezza, che richiede elevate capacità tecniche per i saldatori. È ampiamente utilizzato nelle industrie di produzione e manutenzione come costruzione navale, caldaie e recipienti a pressione, produzione di macchinari, strutture per la costruzione e attrezzature chimiche.

2. Saldatura ad arco argon: in base al principio della saldatura ad arco ordinario, utilizza il gas argon per proteggere i materiali di saldatura dei metalli. Attraverso l'alta corrente, i materiali di saldatura vengono fusi in liquido sul substrato saldato per formare una piscina fusa, in modo che il metallo saldato e i materiali di saldatura possano ottenere un legame metallurgico. Poiché il gas argon viene continuamente fornito durante la saldatura fusa ad alta temperatura, i materiali di saldatura non possono contattare con ossigeno nell'aria, impedendo così l'ossidazione dei materiali di saldatura. Pertanto, i metalli hardware in acciaio inossidabile e ferro possono essere saldati. Vantaggi: la protezione del gas argon può ottenere giunti di saldatura densi, privi di schizzi e di alta qualità; L'arco brucia stabilmente, il calore è concentrato, la temperatura della colonna dell'arco è elevata, l'efficienza è alta, la zona colpita dal calore è stretta e la tensione della parte di saldatura del pezzo è piccola; La saldatura ad arco aperto è facile da gestire e osservare; La saldatura per tutta la posizione è possibile, non limitata dalla parte di saldatura del pezzo; La perdita di elettrodi è piccola, facile da mantenere, facile da realizzare meccanizzazione e automazione; Tutti i metalli possono essere saldati, in particolare alcuni metalli refrattari e facilmente ossidati, come magnesio, titanio, molibdeno, zirconio, alluminio e le loro leghe. Svantaggi: influenzato dall'ambiente (vento), la velocità di saldatura è lenta, i lavoratori hanno requisiti tecnici elevati e punti di fusione bassi e metalli volatili non possono essere saldati.

3. 03co₂ saldatura protetta da gas: comunemente noto come saldatura a due scudo, è un metodo di saldatura che utilizza l'anidride carbonica come protezione del gas. Il filo di saldatura viene fuso dall'arco e immesso nell'area di saldatura. Il rullo di trasmissione elettrica alimenta il filo di saldatura dalla bobina nella torcia di saldatura in base ai requisiti di saldatura. Appartiene al tipo di saldatura a gas consumabile. I vantaggi sono una buona visibilità dell'arco, che favorisce l'osservazione, le piccole deformazioni di saldatura rispetto alla saldatura elettrica, a basso costo ed elevata efficienza di produzione. Gli svantaggi sono che l'attrezzatura per saldatura è complessa e inclini al fallimento, che richiede un'elevata capacità tecnica di mantenere l'attrezzatura, la scarsa resistenza del vento e le grandi schizzi di saldatura.

4. Saldatura laser: è un metodo di saldatura che utilizza il calore generato bombardando la saldatura con un raggio laser focalizzato come energia. La superficie del pezzo è riscaldata dalle radiazioni laser e il calore superficiale si diffonde all'interno attraverso la conduzione del calore, in modo che il pezzo si scioglie per formare una piscina fusa specifica. I vantaggi sono una velocità di saldatura rapida, una piccola gamma di modifiche metallografiche della zona colpita dal calore, una deformazione minima causata dalla conduzione del calore, una vasta gamma di materiali saldabili e vari materiali eterogenei che possono anche essere uniti l'uno all'altro. Gli svantaggi sono che la posizione della saldatura deve essere molto precisa, lo spessore saldabile è limitato, il tasso di conversione dell'energia è basso e l'attrezzatura è relativamente costosa.

5. Saldatura a punti: noto anche come saldatura di testa, è un metodo di assemblaggio di parti saldate in giunti sovrapposti e premendole tra due elettrodi, usando il calore di resistenza per fondere il metallo genitore e formare saldature. È principalmente adatto per la saldatura di componenti in piastra sottile e parti di timbratura che non richiedono ermerazione. I vantaggi sono un breve periodo di riscaldamento per l'area di connessione, la velocità di saldatura rapida, solo il consumo di elettricità, non è necessario riempire materiali o flusso, funzionamento semplice, alta produttività, bassa intensità di manodopera e buone condizioni di lavoro. Gli svantaggi sono che non può funzionare in un piccolo spazio, la scena di produzione è limitata, non è adatta per la saldatura di materiali più spessi.

1. Saldatura ad arco manuale: comunemente noto come saldatura elettrica, è il processo di saldatura più elementare. Utilizza l'asta di saldatura azionaria manualmente e il pezzo da saldare come due elettrodi e utilizza il calore dell'arco tra l'asta di saldatura e la saldatura per fondere il metallo per la saldatura. I vantaggi della saldatura elettrica sono semplici apparecchiature, basso costo e forte adattabilità senza gas ausiliario. Gli svantaggi sono elevata intensità di manodopera, bassa efficienza e alcune aste di saldatura sono soggette all'idrogeno ricchezza, che richiede elevate capacità tecniche per i saldatori. È ampiamente utilizzato nelle industrie di produzione e manutenzione come costruzione navale, caldaie e recipienti a pressione, produzione di macchinari, strutture per la costruzione e attrezzature chimiche.

2. Saldatura ad arco argon: in base al principio della saldatura ad arco ordinario, utilizza il gas argon per proteggere i materiali di saldatura dei metalli. Attraverso l'alta corrente, i materiali di saldatura vengono fusi in liquido sul substrato saldato per formare una piscina fusa, in modo che il metallo saldato e i materiali di saldatura possano ottenere un legame metallurgico. Poiché il gas argon viene continuamente fornito durante la saldatura fusa ad alta temperatura, i materiali di saldatura non possono contattare con ossigeno nell'aria, impedendo così l'ossidazione dei materiali di saldatura. Pertanto, i metalli hardware in acciaio inossidabile e ferro possono essere saldati. Vantaggi: la protezione del gas argon può ottenere giunti di saldatura densi, privi di schizzi e di alta qualità; L'arco brucia stabilmente, il calore è concentrato, la temperatura della colonna dell'arco è elevata, l'efficienza è alta, la zona colpita dal calore è stretta e la tensione della parte di saldatura del pezzo è piccola; La saldatura ad arco aperto è facile da gestire e osservare; La saldatura per tutta la posizione è possibile, non limitata dalla parte di saldatura del pezzo; La perdita di elettrodi è piccola, facile da mantenere, facile da realizzare meccanizzazione e automazione; Tutti i metalli possono essere saldati, in particolare alcuni metalli refrattari e facilmente ossidati, come magnesio, titanio, molibdeno, zirconio, alluminio e le loro leghe. Svantaggi: influenzato dall'ambiente (vento), la velocità di saldatura è lenta, i lavoratori hanno requisiti tecnici elevati e punti di fusione bassi e metalli volatili non possono essere saldati.

3. 03co₂ saldatura protetta da gas: comunemente noto come saldatura a due scudo, è un metodo di saldatura che utilizza l'anidride carbonica come protezione del gas. Il filo di saldatura viene fuso dall'arco e immesso nell'area di saldatura. Il rullo di trasmissione elettrica alimenta il filo di saldatura dalla bobina nella torcia di saldatura in base ai requisiti di saldatura. Appartiene al tipo di saldatura a gas consumabile. I vantaggi sono una buona visibilità dell'arco, che favorisce l'osservazione, le piccole deformazioni di saldatura rispetto alla saldatura elettrica, a basso costo ed elevata efficienza di produzione. Gli svantaggi sono che l'attrezzatura per saldatura è complessa e inclini al fallimento, che richiede un'elevata capacità tecnica di mantenere l'attrezzatura, la scarsa resistenza del vento e le grandi schizzi di saldatura.

4. Saldatura laser: è un metodo di saldatura che utilizza il calore generato bombardando la saldatura con un raggio laser focalizzato come energia. La superficie del pezzo è riscaldata dalle radiazioni laser e il calore superficiale si diffonde all'interno attraverso la conduzione del calore, in modo che il pezzo si scioglie per formare una piscina fusa specifica. I vantaggi sono una velocità di saldatura rapida, una piccola gamma di modifiche metallografiche della zona colpita dal calore, una deformazione minima causata dalla conduzione del calore, una vasta gamma di materiali saldabili e vari materiali eterogenei che possono anche essere uniti l'uno all'altro. Gli svantaggi sono che la posizione della saldatura deve essere molto precisa, lo spessore saldabile è limitato, il tasso di conversione dell'energia è basso e l'attrezzatura è relativamente costosa.

5. Saldatura a punti: noto anche come saldatura di testa, è un metodo di assemblaggio di parti saldate in giunti sovrapposti e premendole tra due elettrodi, usando il calore di resistenza per fondere il metallo genitore e formare saldature. È principalmente adatto per la saldatura di componenti in piastra sottile e parti di timbratura che non richiedono ermerazione. I vantaggi sono un breve periodo di riscaldamento per l'area di connessione, la velocità di saldatura rapida, solo il consumo di elettricità, non è necessario riempire materiali o flusso, funzionamento semplice, alta produttività, bassa intensità di manodopera e buone condizioni di lavoro. Gli svantaggi sono che non può funzionare in un piccolo spazio, la scena di produzione è limitata, non è adatta per la saldatura di materiali più spessi.

Piegarsi e curling

1. Processo di flessione: il processo di flessione è il processo di flessione e raddrizzamento dei fogli di metallo nella forma e nella struttura richiesti. Di solito richiede attrezzature come macchine per piegatura e macchine per il raddrizzamento. Il vantaggio è che può elaborare fogli metallici di varie forme con alta precisione e buona qualità della superficie. Nel processo di flessione, i parametri di elaborazione includono principalmente l'angolo di flessione, il raggio di flessione, lo spessore del materiale, ecc., Che sono fattori importanti che influenzano la qualità del processo di flessione. Questo processo è ampiamente utilizzato in costruzione, mobili, elettrodomestici, automobili e altri campi, come porte di auto, tetti, ecc.

2. Processo di rotolamento: il processo di rotolamento è il processo di flessione di fogli di metallo o tubi in parti circolari con un certo diametro e angolo. Richiede attrezzature e strumenti come le rolling machine e le macchine di arrotondamento. In base a diversi materiali e requisiti di elaborazione, selezionare metodi e parametri di elaborazione appropriati. Nel processo di rotolamento, i parametri di elaborazione includono principalmente il raggio di curling, l'angolo di curling, lo spessore del materiale, ecc. Tra questi, il raggio di curling è il fattore chiave che colpisce l'accuratezza del curling e lo spessore del materiale influenzerà anche il raggio di curling. Il vantaggio del processo di rotolamento è che può elaborare parti circolari di vari diametri e angoli con alta precisione e buona qualità della superficie. È ampiamente utilizzato in tubi, flange, cilindri, recipienti a pressione, parti automobilistiche e altri campi.

2. Processo di rotolamento: il processo di rotolamento è il processo di flessione di fogli di metallo o tubi in parti circolari con un certo diametro e angolo. Richiede attrezzature e strumenti come le rolling machine e le macchine di arrotondamento. In base a diversi materiali e requisiti di elaborazione, selezionare metodi e parametri di elaborazione appropriati. Nel processo di rotolamento, i parametri di elaborazione includono principalmente il raggio di curling, l'angolo di curling, lo spessore del materiale, ecc. Tra questi, il raggio di curling è il fattore chiave che colpisce l'accuratezza del curling e lo spessore del materiale influenzerà anche il raggio di curling. Il vantaggio del processo di rotolamento è che può elaborare parti circolari di vari diametri e angoli con alta precisione e buona qualità della superficie. È ampiamente utilizzato in tubi, flange, cilindri, recipienti a pressione, parti automobilistiche e altri campi.

Timbratura

1. Processo di produzione: la timbratura è un processo che elabora un foglio o altro materiale in forma desiderata applicando la forza esterna. Include diversi processi di base, i più comuni dei quali sono taglio, punzonatura, allungamento e flessione. Le caratteristiche dell'applicazione di questi processi di base sono le seguenti:

(1) Trufo: il taglio è il processo di taglio di un foglio nella forma desiderata lungo le linee specificate. Usa spesso un dado con un tagliente per separare il foglio in due parti applicando una forza di taglio al foglio. Le caratteristiche del processo di taglio sono velocità rapida, basso costo e idoneità per la produzione di massa

(2) Punteggio: la punzonatura è il processo di realizzazione della forma desiderata sul foglio attraverso un dado. Il processo di punzonatura viene generalmente eseguito utilizzando una macchina da punzonatura. Il pugno in movimento viene utilizzato per avere un impatto sul foglio per formare uno o più buchi sul foglio. Le caratteristiche del processo di punzonatura sono un'elevata efficienza di produzione, a basso costo e la capacità di eseguire punzoni ad alta precisione.

(3) Allungamento: lo stretching è il processo di allungamento del foglio alla forma desiderata. Viene spesso usato per produrre tazze, ciotole o coperture a parete sottili con forme complesse. Il processo di allungamento di solito utilizza un dado per applicare una forza di stretching sul foglio in modo che il foglio si deforma gradualmente da una determinata area locale e alla fine formi la forma desiderata. La caratteristica del processo di stretching è che può produrre parti con forme complesse, ma ha alcuni requisiti sul materiale e lo spessore del foglio.

(4) Piegamento: la flessione è il processo di piegatura del foglio nella forma richiesta ad un angolo specificato. Deforma il foglio attorno alla linea di flessione dello stampo applicando la forza di flessione corrispondente. Le caratteristiche del processo di flessione sono un breve ciclo di produzione e un basso costo e può produrre parti curve con raggi e angoli diversi.

2. Caratteristiche: il processo di stampaggio ha le caratteristiche di alta efficienza, alta precisione, basso costo e buona qualità della superficie.

(1) Alta efficienza: il processo di stampaggio ha un alto grado di automazione e meccanizzazione e può produrre un gran numero di prodotti in modo rapido e continuo. È adatto alla produzione di massa, con un'elevata efficienza di produzione e può ridurre significativamente i costi di produzione.

(2) alta precisione: il controllo preciso dello stampo e la deformazione plastica del materiale durante il processo di stampaggio rendono le parti prodotte dal processo di stampa bassa difficoltà di elaborazione.

(3) a basso costo: a causa dell'elevata efficienza e della produzione automatizzata del processo di stampaggio, il costo del lavoro è basso e la durata della manutenzione dello stampo è lunga, il che può ridurre significativamente i costi di produzione. Inoltre, il processo di stampaggio può sfruttare appieno i materiali e ridurre i rifiuti.

(4) Buona qualità della superficie: le parti timbrate generalmente non richiedono ulteriori lavorazioni, hanno una precisione dimensionale elevata e una buona qualità della superficie e forniscono condizioni convenienti per i successivi processi di trattamento superficiale (come elettroplazione, pittura, ecc.).

3. Ambito di applicazione: la tecnologia di stampaggio si applica a una varietà di materiali, tra cui ferro, rame, alluminio, acciaio inossidabile, ecc., E è ampiamente utilizzata in automobili, elettrodomestici, strumenti, elettrodomestici e altri campi.

(1) Industria manifatturiera automobilistica: la tecnologia di stampaggio può essere utilizzata per produrre corpi automobilistici, porte, finestre, cappe a motore, vani bagagli e altre parti;

;

(3) produzione di elettrodomestici per la casa: gli alloggiamenti e i pannelli di elettrodomestici come frigoriferi, lavatrici e condizionatori d'aria sono generalmente fabbricati utilizzando la tecnologia di stampaggio. Questo processo può produrre parti metalliche ad alta resistenza, rigide e durevoli, migliorando la stabilità e l'affidabilità degli elettrodomestici domestici;

(4) Campo aerospaziale: parti di forma complessa come lame e alloggi dei motori dell'aeromobile. I requisiti di alta resistenza, alta precisione e elevata coerenza rendono la tecnologia di stampaggio un processo indispensabile nel campo aerospaziale.

Produzione di testa

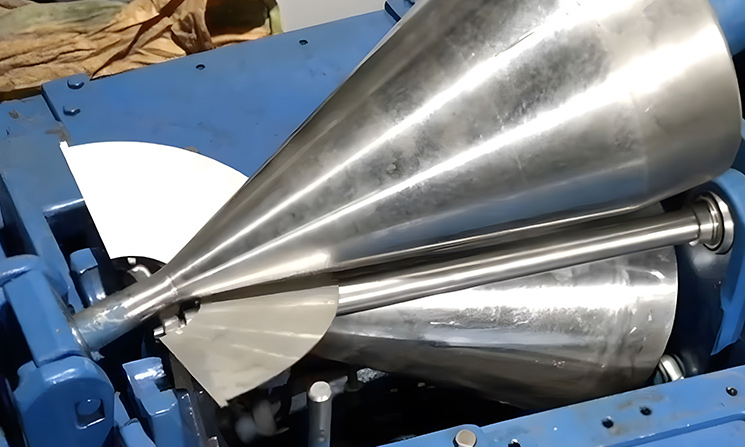

1. Processo di produzione: la testa è la copertura finale sul recipiente a pressione ed è un importante componente portante del recipiente a pressione. La sua funzione principale è la sigillatura. Secondo la forma strutturale, la testa può essere divisa in diversi tipi, come testa convessa, testa conica, testa piatta e testa combinata. Tra questi, la testa convessa è la più comunemente usata, con buone prestazioni e stabilità della forza ed è adatta alla maggior parte delle situazioni. Il materiale della testa è generalmente uguale al materiale del corpo del contenitore per garantire la resistenza e la sigillatura della struttura generale. I materiali comuni includono acciaio al carbonio, acciaio inossidabile, acciaio in lega, ecc. Il processo di produzione della testa include principalmente le fasi dell'approvvigionamento di materie prime - taglio - formazione della macchina per formazione della testa - saldatura dell'interfaccia - trattamento termico - e ispezione di qualità. Il suo processo di produzione include forgiatura, filatura, timbratura, ecc. I materiali includono 304, 321, 304L, 316, 316L, ecc., Nonché acciaio di carbonio e acciaio in lega.

2. Applicazione:

(1) Petrolchimico: le teste sono ampiamente utilizzate in reattori, serbatoi di stoccaggio, separatori e altre attrezzature per garantire la tenuta e la sicurezza dell'attrezzatura.

(2) Energia: nei campi di energia come centrali termiche e centrali nucleari, i tappi terminali vengono utilizzati per sigillare le caldaie, i vasi a pressione e altre attrezzature per garantire il normale funzionamento e la sicurezza dell'attrezzatura.

(3) Progenti e alimenti: le industrie farmaceutiche e alimentari hanno requisiti estremamente elevati per l'igiene e la tenuta delle attrezzature. I tappi terminali sono anche ampiamente utilizzati in questi campi. Ad esempio, i reattori, i serbatoi di stoccaggio e altre attrezzature richiedono tutti i limiti finali per garantire la qualità e la sicurezza del prodotto.

(4) Generazione di energia nucleare: i limiti di fine possono essere utilizzati nel processo di produzione dei regolatori di energia nucleare, dei generatori di vapore di energia nucleare e di altre attrezzature, che hanno requisiti elevati per le prestazioni dei materiali e il livello di processo di produzione.

2. Applicazione:

(1) Petrolchimico: le teste sono ampiamente utilizzate in reattori, serbatoi di stoccaggio, separatori e altre attrezzature per garantire la tenuta e la sicurezza dell'attrezzatura.

(2) Energia: nei campi di energia come centrali termiche e centrali nucleari, i tappi terminali vengono utilizzati per sigillare le caldaie, i vasi a pressione e altre attrezzature per garantire il normale funzionamento e la sicurezza dell'attrezzatura.

(3) Progenti e alimenti: le industrie farmaceutiche e alimentari hanno requisiti estremamente elevati per l'igiene e la tenuta delle attrezzature. I tappi terminali sono anche ampiamente utilizzati in questi campi. Ad esempio, i reattori, i serbatoi di stoccaggio e altre attrezzature richiedono tutti i limiti finali per garantire la qualità e la sicurezza del prodotto.

(4) Generazione di energia nucleare: i limiti di fine possono essere utilizzati nel processo di produzione dei regolatori di energia nucleare, dei generatori di vapore di energia nucleare e di altre attrezzature, che hanno requisiti elevati per le prestazioni dei materiali e il livello di processo di produzione.

中文简体

中文简体